等离子喷涂工艺如何选择工作气体

等离子喷涂为什么要注入气体?

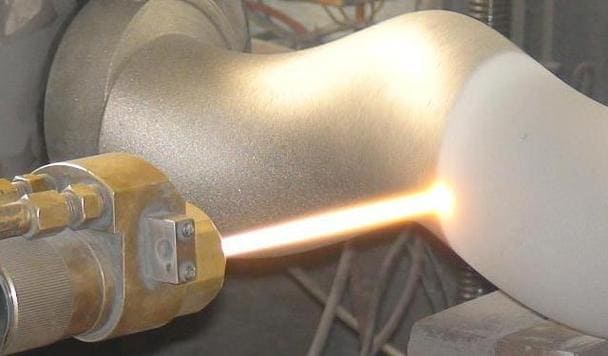

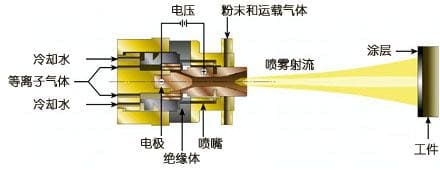

等离子喷涂技术是一种先进的材料表面处理工艺,旨在提升基材表面的多种性能,如耐磨性、耐腐蚀性、耐高温氧化、电气绝缘、隔热、防辐射、减摩以及密封性。该技术通过等离子喷枪实施,其中喷嘴与电极分别连接至电源的正负极。工作气体注入喷嘴与电极之间的间隙,利用高频火花点燃电弧,从而加热水蒸气并引发电离,形成等离子弧。随后,气体因热膨胀而从喷嘴喷出,形成高速等离子流。粉末通过送粉管送入等离子流中,被加热至熔融状态,并受等离子流的加速作用,以一定速度喷射到预处理过的基材表面,形成均匀涂层。

在等离子喷涂过程中,注入气体具有两种用途:一是作为喷涂工作气体,二是作为送粉气体。注入喷枪并用于压缩电弧及促进电离的气体被称为主气,即常用的工作气体,如氩气(Ar)、氦气(He)和氮气(N2)。为提高等离子弧的热焓,通常会在主气中添加5%至10%的氢气(H2)或氮气(N2),这部分气体被称为二次气或次级气。而用于输送粉末的气体则称为送粉气,一般选择与主气相同的气体,但需避免使用易燃易爆或助燃的气体,如氧气(O2)、氢气(H2)和乙炔(C2H2)。

等离子喷涂工作气体的选择

在等离子喷涂工艺中,工作气体的选择至关重要,以下几种在等离子喷涂过程中常用的工作气体,它们各自具备独特的特性,适用于不同的应用场景。

氢气(H2):作为一种双原子气体,氢气在热电离过程中先分解为单原子再电离,其热焓值较高。然而,氢气来源有限且价格昂贵,所以通常只在工作气体中加入一定量的氢气以提高等离子弧的温度和热度。在喷涂高熔点粉末时,氢气不可或缺,且其还原性可有效防止金属材料氧化。

氮气(N2):氮气同样为双原子气体,具有高热焓值和较高的电离电位。由于其来源广泛且成本低廉,氮气已成为等离子喷涂中最常用的工作气体。但是,由于氮气保护性能差,因此在喷涂容易氧化的粉末时,它是不适用的。此外,在氮气中加入5-20%的氢气作为等离子喷涂的工作气体,有助于提高等离子弧的工作电压和喷枪的使用功率。

氩气(Ar):作为单原子气体,氩气在热电离过程中无分离过程,而是直接吸收热量进行电离,因此其热焓值相对较低。但是,由于氩气没有分解过程,它在吸收热量产生电离时,温度很快升高,使用时弧电压较低。因此,它的引力性能比双原子气体好。此外,氩气具有良好的惰性保护性能,适用于喷涂易氧化粉末材料。然而,氩气来源有限且价格较高,所以其广泛应用受到一定限制。

氦气(He):氦气为单原子惰性气体,具有高电离电位和高热焓值,理论上是一种理想的工作气体。但由于其在空气中含量稀少且制取困难,实际应用较少。、

在选择工作气体时,需兼顾实用性和经济性。从实用性角度出发,只要气体不与喷涂材料及工件材料发生有害反应且价格适中,均可作为工作气体。例如,纯氮气作为主气、氢气作为次气的组合成本较低且热焓高、传热快,适用于喷涂粉末。但此组合对喷枪冷却性能要求较高,且不适用于可能与氮氢发生有害反应的材料。当材料与氮气发生不利反应时,可采用氩气作为主气、氢气作为次气的组合,以获得稳定的等离子弧和良好的保护性能。

等离子喷涂气体流量的选择

在等离子喷涂工艺中,除注入的气体种类外,气体流量的设定也对涂层质量的最终形成具有举足轻重的影响。因此,合理匹配并精确控制工作气体与送粉气体的流量至关重要。

工作气体流量的精准控制

工作气体的流量是等离子喷涂过程中的关键参数之一。其大小直接决定了等离子焰流的热焓与流速,进而对喷涂效率、涂层的气孔率及结合力产生显著影响。若气体流量过高,会导致以下负面效应:

等离子射流中的有用热量被过多带走,降低喷涂效率。

喷涂粒子的速度增加,缩短了其在等离子火焰中的“滞留”时间,导致粒子未能达到所需的半熔化或塑性状态,从而影响涂层的粘结强度、密度及硬度。

粉末沉积速率显著下降。

相反,若气体流量过低,也会带来一系列问题:

电弧电压值不稳定,影响喷涂过程的稳定性。

射粒子的速度降低,可能导致喷涂材料过热。

在极端情况下,喷涂材料可能过度溶化或气化,形成大的空穴,降低涂层质量。

送粉粉气体流量的合理匹配

在选择送粉气体流量时,必须确保其与工作气体流量相适应,以避免相互干扰。若两者匹配不当,可能会导致以下严重后果:

喷嘴堵塞,影响喷涂过程的连续性。

在严重情况下,可能烧坏喷嘴和阴极,造成设备损坏。

通常情况下,送粉气体的流量建议控制在6-14升/分钟之间,以确保喷涂过程的稳定性和涂层质量。