等离子喷涂的不同送粉方式

等离子喷枪的送粉方式是等离子喷枪结构设计中的重要内容之一,送粉方式的选择对喷涂质量有着直接且重要的影响。不同的送粉方式会导致粉末在喷涂过程中的分散性、熔化状态以及最终涂层的性能产生差异。

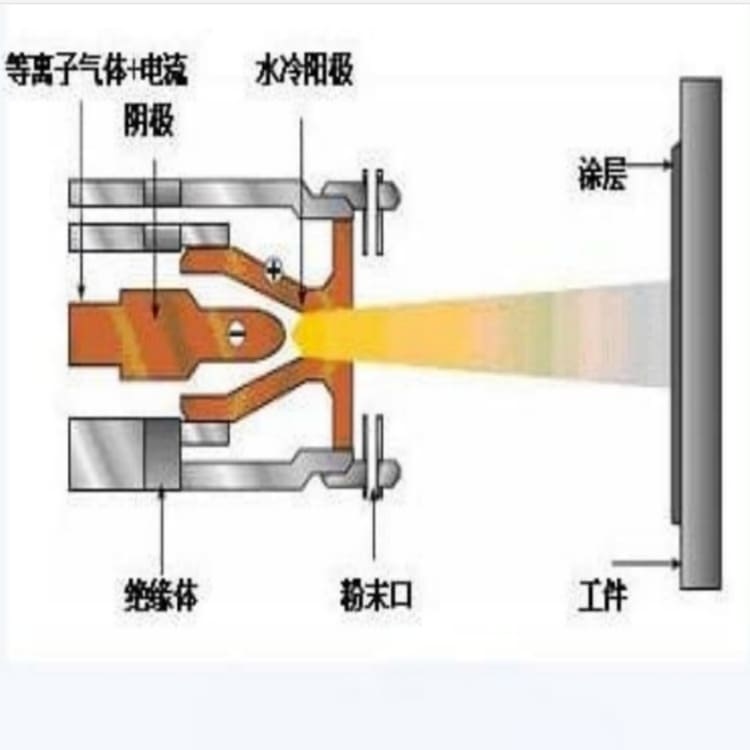

在等离子喷涂过程中,待沉积的材料通常是粉末,这些材料在等离子体喷枪内产生的等离子体射流中熔化并迅速凝固,形成沉积物,最终附着在基体上。这一过程就涉及到一个粉末输送方式的选择,市场现有等离子喷枪的送粉方式一般分为枪内送粉和枪外送粉两种形式,它们各具优缺点,适用于不同的应用场景。[A1]

内送粉方式

枪内送粉的送粉孔位于喷嘴压缩孔道内,一般距喷嘴出口端面2-6mm,送粉孔的数量有1孔、2孔或3孔,送粉孔与喷嘴轴线的角有垂直设置也有向内或向外有一定的角度。这一方式直接将粉末加入到等离子喷涂设备的内部,通过设备内部的特殊结构将粉末输送至喷涂区域。这种方式的优点在于:

l 送粉稳定:由于粉末直接进入喷涂设备内部,受外界干扰较小,送粉过程较为稳定。

l 涂层质量高:内送粉方式对粉末的加热效果更好,粉末的沉积率更高,可以实现粉末的均匀分散,有助于形成致密、均匀的涂层。

l 适应性强:适用于多种粉末材料和粒径范围。

然而,内送粉方式也存在一定的局限性,如:

l 设备结构复杂,维护成本高。

l 熔融粉末易积聚在喷嘴出口处,不易于长时间连续工作。

外送粉方式

枪外送粉的送粉管位于喷嘴端面以外,常用的有单孔和双孔对称放置两种。外送粉方式是指通过独立的送粉装置将粉末输送至喷涂设备外部,再由喷涂枪喷射到工件表面。这种方式的优点在于:

l 系统简单:外送粉装置的独立性简化了喷嘴结构,避免了粉末粘结,同时也使得整个喷涂系统结构相对简单,便于维护和操作。

l 灵活性高:可以根据喷涂需求调整送粉量,适应不同喷涂任务,可以适应连续等离子喷涂作业

l 提高等离子焰流热焓:有助于增强喷涂效果。

l 成本较低:相较于内送粉方式,外送粉设备的投资成本较低。

但外送粉方式也存在一定的局限性,如:

l 送粉稳定性较差,易受外界干扰

l 粉末沉积效率底、粉末加热的均匀性差、粉末加热效率低

不同于单一的送粉方式,普莱克斯生产的SG-100喷枪采用了独特设计使其实现了内外送粉方式可选择。SG-100的两个内送粉口可独立使用,可同时使用以获得高的喷涂速度,也可实现不同材料在等离子束内的混合。采用内送粉可保证粒子可送入等离子束能量密度更高的位置,可提供更佳的能量交换与粒子速度,而上述的两点综合可获得更高的涂层沉积效率。

同样可选的还有外送粉形式。外送粉口可替代内送粉口,也可与内送粉口结合使用。无论是内送粉,还是外送粉,都可提供许多入射角度。这种内外结合的送粉方式融合内送粉和外送粉的优点,也增强了喷枪在实际应用过程的灵活性,双内送粉与外送粉的结合也使得SG-100成为最多用最有效的等离子喷涂设备。

优化送粉方式的建议

在选择等离子喷涂的送粉方式时,需综合考虑喷涂材料的特性、工艺要求及成本等因素。内送粉、外送粉及内外结合送粉各有优缺点,实际应用中应根据具体情况进行合理选择。

l 根据喷涂材料选择送粉方式:对于细粉状且流动性好的材料,内送粉方式更为合适;而对于大颗粒或易团聚的材料,外送粉方式可能更具优势

l 考虑喷涂效率和成本:内送粉方式虽然送粉稳定,但设备结构复杂,维护成本较高;外送粉方式系统简单,成本较低,但送粉稳定性较差

通过合理选择送粉方式,可以有效提高等离子喷涂的质量和效率,满足不同工业领域的应用需求。